8 mars 2009

DIY Blur LT2 anti-chainsuck

Par Pierrot, dans Matos.

Séquence bricolage. Cela fait un moment que je me suis promis de détailler ici la réalisation d'une contre-plaque anti-dérailleur dédiée à la géométrie spécifique de nos deux Blur. En effet, pour une pratique enduro, l'installation d'un système anti-dérailleur classique est assez lourde et plutôt onéreuse, tandis que le cadre du Blur LT2 ne possède pas le standard d'attache ISCG. De plus, le système de biellette inférieure VPP occupe un espace qui limite les possibilités, tout en étant assez exposé.

Bref, il faut du sur-mesure ! De tels systèmes ont déjà été mis en oeuvre sur des vélos de top-pilotes enduro, soit en détournant des anti-dérailleurs existants, soit en créant une sorte de "bash" intérieur, solidaire du boitier de pédalier, et c'est cette dernière solution que j'ai choisi ici.

Pour le matériau, il faut du léger, mais du rigide et du solide, tout en étant assez facile à travailler par un amateur outillé sobrement.

Stratif' carbone

La tole d'aluminium (en choisissant un alliage suffisamment rigide) présente ces qualités. Un autre matériau a cependant ma préférence, du à mon passé de compétition en modélisme voile, c'est le stratifié, à base de résine epoxyde et de fibre de carbone. Quelques recherches sur Ebay montrent qu'il est possible d'acheter de telles plaques, polymérisées au four, de dimensions et d'épaisseurs variées.

Je passe néanmoins un petit appel sur les réseaux, car de nombreuses industries utilisent ces matériaux et jettent parfois des chutes inutilisables pour eux, mais pourtant idéales pour notre usage. Et c'est nicolasinse du forum 1001sentiers qui répond à ma demande, avec la récupération d'une plaque carbone d'excellente qualité utilisée en imagerie médicale.

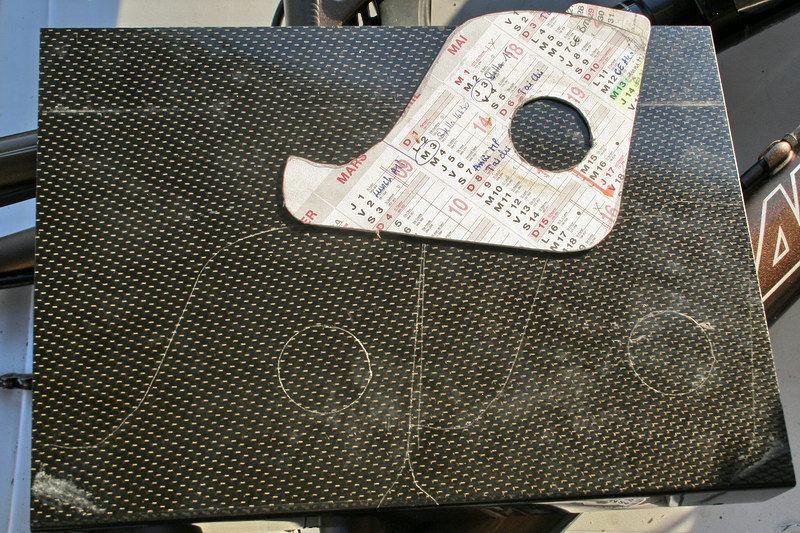

La plaque en question fait environ 30x20 cm pour une épaisseur de 2mm, et elle possède un avantage énorme : un pliage - ou plutôt un moulage - à angle droit sur l'un des côté et sur 2 cm de large, qui servira à rigidifier la pièce découpée et servira aussi de pare-pierres sous la biellette.

Plan et découpe

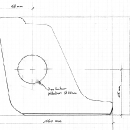

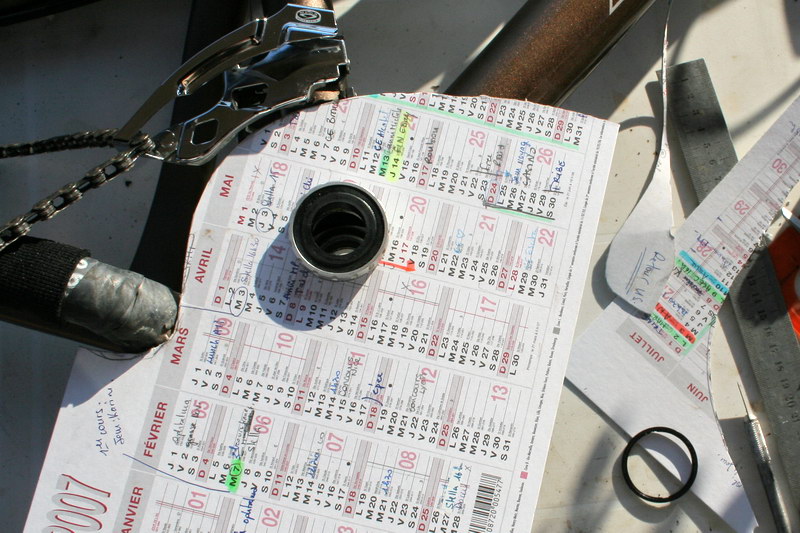

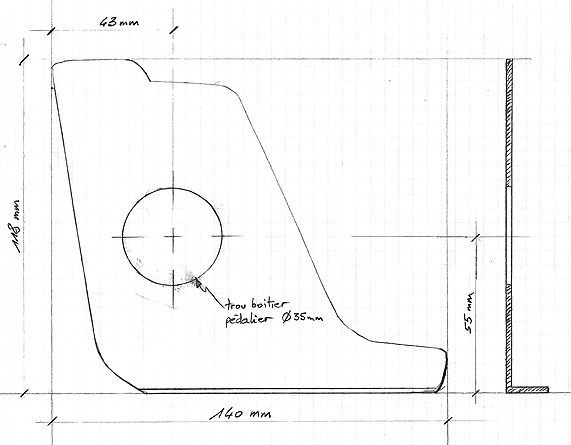

Pour dessiner la pièce, un simple morceau de carton rigide qui servira directement de prototype en situation sur le cadre du vélo. Un trou de 35mm de diamètre pour laisser passer le filetage du boitier de pédalier et hop : revisser la coupelle droite du boitier XT, dessiner à même le carton, démonter, découper, recommencer plusieurs fois pour affiner.Le gabarit est prêt. Il suffit maintenant de le positionner sur la plaque carbone, et de le détourer avec un pointeau pour la marquer. Cette opération est répétée deux fois pour ma part puisque j'ai deux vélos identiques à équiper.

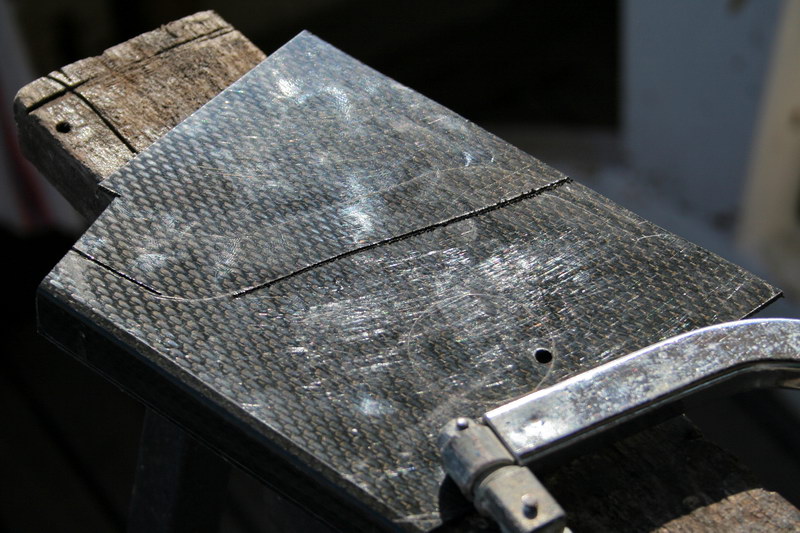

Vient ensuite le moment le plus délicat : celui de la découpe. Le carbone est certes un matériau miracle, mais avec le kevlar (un de ses dérivés), il est l'un des pires à découper. C'est bien simple, tous les outils classiques, manuels ou électriques s'y émoussent très vite ou pire, s'y cassent les dents ! Les spécialistes utilisent des lames spécifiques et très couteuses, donc le simple amateur doit être prêt à prévoir un stock de lames ordinaires.

Le trou de 35mm sera fait avec une scie cloche, d'un diamètre légèrement inférieur. La lame neuve sera tout juste suffisante pour percer le trou des deux plaques avant d'être jetée pour édentage en règle. Après une tentative à la scie sauteuse, puis à la scie de modéliste (photo), c'est finalement la scie à métaux qui sera la plus adaptée pour la découpe grossière des contours.Heureusement, le travail à la lime à métaux et au papier abrasif est nettement plus efficace que la découpe, et il est relativement facile d'opérer les finitions pour les contours et le trou de boitier. Ne pas oublier d'arrondir tous les angles et les arrêtes avec un papier assez fin.

Installation

Rien de plus simple : on visse la coupelle de boitier de pédalier avec la plaque en place, et on remonte le reste.J'avais au départ confectionné une rondelle de 0,5mm pour remplacer celle de 2,5mm (spacer) déjà présente, et conserver ainsi l'épaisseur totale de 2,5mm avec la plaque, mais avec les frottements permanents de la chaine en petit plateau et grand pignon, j'ai finalement replacé le spacer d'origine, ce qui repousse donc la ligne de chaine de 2mm vers l'extérieur. Etant donné que nous roulons en enduro avec seulement deux plateaux, ce léger décalage ne pose finalement aucun problème.

Réglages

Un premier test en conditions m'a fait légèrement reprendre le profil de la pièce, tandis que j'ai ajouté des morceaux de chambre à air collés aux endroits stratégiques pour éviter le bruit de frottement sur le plus petit rapport.

Désormais, les sauts de chaine à l'intérieur du boitier sont totalement éliminés, quelque soient les conditions, tandis que la biellette est bien protégée, à la fois des frottements de la chaine et des projections de pierres, et le tout ne pèse qu'une vingtaine de grammes ! Certes, il y a de nouveaux bruits de plastique étranges lorsque ça tabasse, mais c'est le signe que la plaque joue bien son rôle protecteur !

N'hésitez pas à commenter si vous reprenez cette solution sur votre enduro ou si au contraire vous avez tenté une autre approche !

Toutes les photos

2 commentaires :

Christophe le 8 avril 2009 à 15 h 33 min.

Superbe réalisation !

La biellette et la base de mon LT2 commencent aussi à être marquées, malgré l'anodisation. Il ne me reste plus qu'à trouver le même type de plaque..

David le 17 janvier 2010 à 18 h 33 min.

Salut

Super modif !Il t'en reste du carbone coudé ?Car j'attends un LtC pour Mars et je vais rouler sur le 1001 sentier cette année, et je voudrais preserver mon bike .Sinon combien tu vends ta piece ?

Je suis sur Toulon mais j'ais un pote sur Cannes .